“2016年4月,0.85;5月,0.89;6月,0.90;7月,0.91……”

這是星火有機硅三分廠一頁普通的操作記錄,我們甚至會忽略這一連串日期和數字里細微的變化。可誰能想到,這每一個0.01的進步,就能為企業節省6萬余元。這些數據記錄的是每個月天然氣加熱爐的熱效率值,也記錄著鄭士朋和團隊為此付出的心血和汗水。

鄭士朋,這位三十出頭的工藝工程師是鄭州大學化工工藝專業碩士,他愛化工,愛有機硅,以解決工藝難題為樂,容不下任何一個工藝問題。他說,尋找方法的過程雖然有些辛苦,但解決問題的成就感很能鼓舞自己。入廠剛半年時,他這個新員工便嘗試將所學知識結合生產實際,大膽提出了降低氯甲烷消耗的設想,經論證應用后大大降低了有機硅分廠氯甲烷生產消耗,深受領導與同事好評。

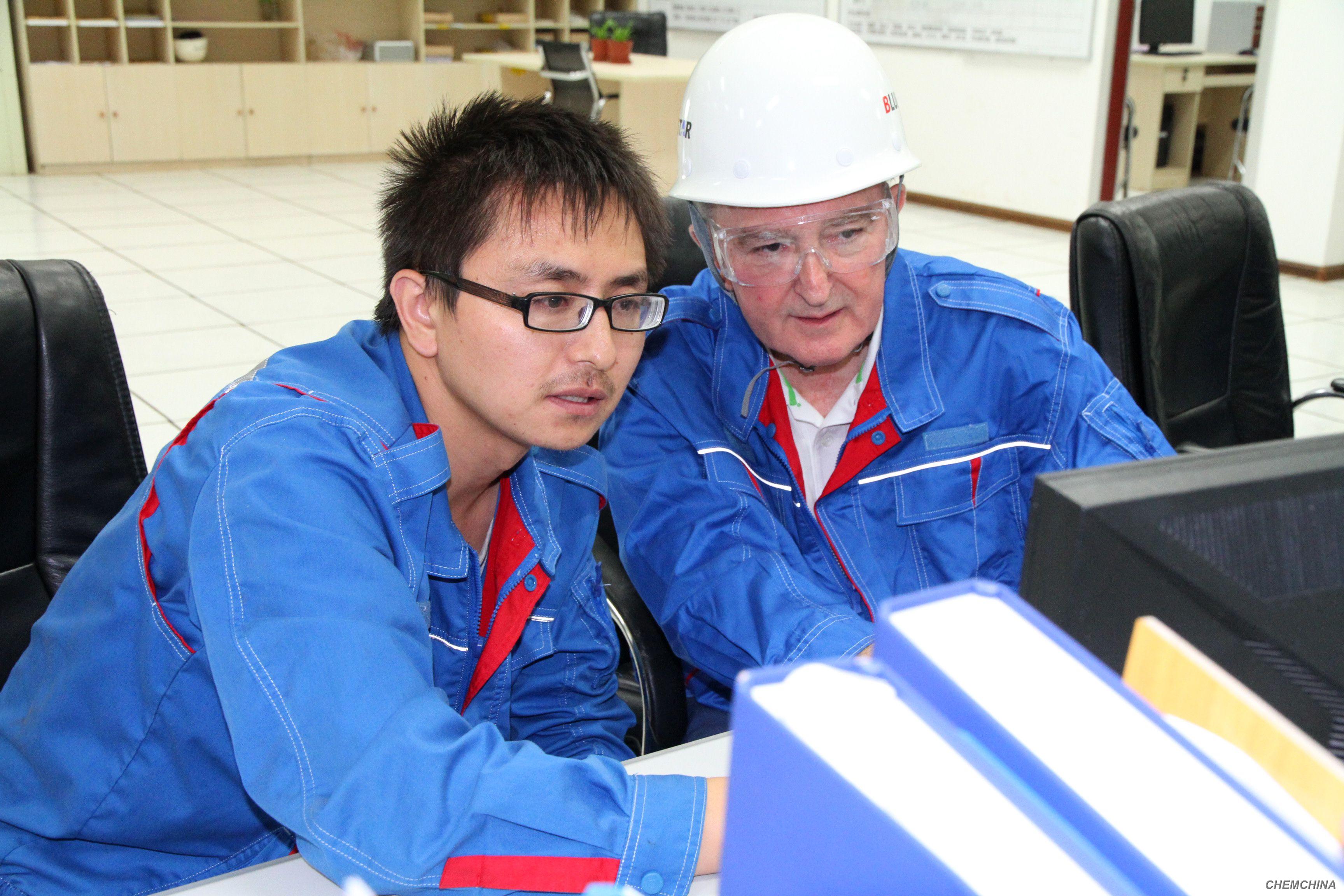

2010年,鄭士朋經分廠推薦,通過廠里的層層考核與法國BSI專家面試,成功應聘為新20萬噸有機硅改擴一體化項目法國BSI專家助理。他抓住寶貴的學習機會潛心鉆研,有機硅合成、硅粉、循環水、冷凍水系統等崗位,都留下了他和法國專家孜孜不倦探索最佳工藝的身影。BSI專家團隊離廠后,積累了豐富實踐經驗的鄭士朋全面接手相關工作,挑起了合成、硅粉與公用工程工藝技術的大梁。在鄭士朋的帶領下,項目工程進度加快。他先后發布了導熱油、硅粉破碎、研磨等系統的最終版安全矩陣并主持測試,編寫了破碎、研磨等程序并進行全面離線測試。此外,他還全面參與導熱油、硅粉與合成的試車,解決試車過程中出現的問題,總結經驗并提出優化操作方案。

此后,鄭士朋利用專長,在維護生產平穩運行的前提下,馬不停蹄地開展了多個優化項目,綜合提高加熱爐熱效率便是其中一項。導熱油系統有多個加熱爐,每班用氣量巨大,加熱爐熱效率非常低。鄭士朋借來一支紅外測溫槍,對加熱系統、油管網及用戶的保溫進行了全面測試和統計。他還特意向檢驗中心請教加熱爐尾氣中各種氣體的測試方法,在學會使用奧式氣體分析儀之后,他就像著了魔一樣,不分白天黑夜地測試尾氣變化情況。經過不懈的努力,鄭士朋終于找到影響加熱爐熱效率的原因,并有理有據地提出了改進方案:通過優化生產導熱油管線,充分利用一次用戶的余熱,提高加熱爐進出口油溫差,對加熱爐負荷進行調整,引入富氧空氣,以達到綜合提高加熱爐熱效率的目的。該項目現已成功,每月可為企業節省30余萬元。

對于硅粉輸送系統的改造則是又一個成功案例。這套系統涉及近50個閥門、20個子程序,由于系統設計與實際應用之間契合度欠佳,系統無法實現自動運行。合成生產運行時,每一個班的操作中,工人要手動動作該部分閥門近2000次,不僅勞動強度大,還易因手動操作缺乏穩定性而造成閥門堵塞。鄭士朋結合實際操作提出優化方案并實施,采用輸送重量與壓力配合等自動判斷操作,成功解決自動化瓶頸。硅粉車間硅耗居高不下,不僅浪費原料,還有污染環境的風險。鄭士朋提出將幾個硅粉倉串聯起來共同使用,降低壓力與速度,防止硅粉在生產過程中的累積;并通過改造減輕過濾器的負荷,使用特殊材料制品替代管線連接,減少硅粉泄漏,一舉解決硅耗難題。

十足的責任心加上過硬的專業素養,鄭士朋將民族有機硅之夢作為個人不斷前行的動力,立足崗位,努力實踐成長,為企業戰略推進和可持續發展不斷做出貢獻。